Fälschungssichere Lasermarkierung – metallische Implantate und OP-Instrumente dauerhaft eindeutig kennzeichnen

Executive Summary

Senodis bietet manipulationssichere, sterilisationsbeständige Lasermarkierung speziell für metallische Implantate und OP-Instrumente. Die Markierung erfüllt MDR- und UDI-Anforderungen, schafft die Basis für digitale Traceability – und reduziert Rückruf- sowie Prozesskosten so deutlich, dass sich die Investition meist innerhalb von sechs Monaten amortisiert.

Mit der Senodis Laser-ID verwandeln Sie Rückverfolgbarkeit von einer Pflichtaufgabe in einen echten Wettbewerbsvorteil – fälschungssicher, audit-ready und messbar profitabel.

Herausforderung

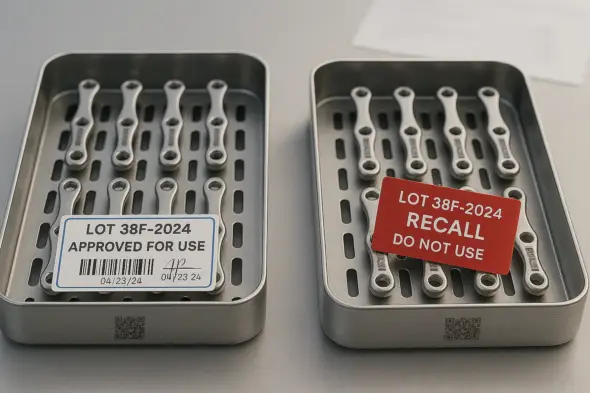

Strengere MDR-Pflichten: Seit 2021 (Klasse III) bzw. 2025 (Klasse I) verlangt die EU-MDR ein dauerhaft direktes UDI-Marking auf jedem kritischen Medizinprodukt. Klebe- oder Farbetiketten halten den geforderten Sterilisationszyklen jedoch nicht stand.

Rückruf-Risiko & Haftung: Im Schnitt kosten Rückrufe medizinischer Implantate bis zu 600 Mio. US-$; ein Großteil entsteht durch mangelnde Rückverfolgbarkeit.

Gefälschte Ersatz- und Drittteile: Counterfeit-Komponenten gefährden Patientensicherheit und Markenvertrauen; allein im EU-Binnenmarkt schätzt EUIPO die Folgekosten auf > €1,4 Mrd./Jahr.

Lösungsansatz

| Merkmal | Nutzen für QA/RA & Supply Chain |

|---|---|

| Sterilisationsbeständig ≥ 500 Zyklen | Kennzeichnung bleibt über gesamten Produktlebenszyklus lesbar, auch im Körper oder CSSD-Autoklav. |

| Manipulations- & fälschungssicher | Tiefe Gravur + eindeutiger, kryptografisch reservierter Nummernkreis verhindern Entfernung/Überprägen und blockieren Counterfeits. |

| UDI-ready | Markierung enthält alle Pflichtdatenelemente (DI + PI). Sie bildet die Grundlage, um diese Daten später – über Barcode-Scanner oder Vision-Systeme – an MES/ERP/EUDAMED anzubinden. |

| Inline-Verifikation vorbereitet | Offene Schnittstellen erlauben, bei Bedarf Kameras oder Handscanner einzubinden; Senodis liefert die „lesbare Signatur“, der Kunde entscheidet über die Datenintegration. |

Unsere Technologie erzeugt mikrotiefe, hochkontrastige DataMatrix- oder Klartextcodes direkt in Metalloberflächen (Titan, Edelstahl, CoCr).

Konkreter Einsatzbereich

| Prozessschritt | Technische Einbindung | Direkter Nutzen |

|---|---|---|

| Implantat-Fertigung (OEM) | Inline-Lasermarkierzelle direkt nach CNC-Finish; Nummernkreis wird per CSV / MES-Aufruf eingespeist | Fälschungsschutz ab Werk, keine Etiketten ⇒ 100 % MDR-konforme UDI noch vor Passivierung |

| Instrumenten-Reprocessing (CSSD) | Mobile Faserlaser-Workstation in der Sterilgutversorgung; Bedienung via Fußschalter & Handscanner | Kennzeichnung von Bestandsinstrumenten ohne Zusatzlogistik – Codes bleiben nach 500 Zyklen lesbar |

| Wareneingang Klinik/Lohnbearbeiter | Handscanner / Kamera-Gate liest DataMatrix; Sperrt unbekannte Seriennummer | Blockiert Counterfeit-Lieferungen, beschleunigt Freigabe & Bestandsbuchung |

Scope & Level

- Pilot: 1 Implantat-Finishzelle (Titan-Hüftstämme), 1 Laser- & Prüfstation, 1 Validierungs-Autoklav, 1 Klinik-CSSD-Partner

- Roll-out: 3 Werke, 6 Produktionslinien, 4 CSSD-Servicezentren, 75 000 Implantate + 10 000 OP-Instrumente/Jahr

- Systemgrenzen: Laser/Scanner ↔ MES ↔ QMS, MES ↔ QMS ↔ ERP (SAP) – bidirektionaler Seriennummer-Abgleich

Stakeholders

- QA/RA-ManagerIn: (MDR-/FDA-Compliance, Validierung (IQ/OQ/PQ), Audit-Readiness)

- ProduktionsleiterIn: OEE ≥ 97 % nach Integration, störungsfreie Shopfloor-Anbindung der Laserzellen

- IT / MES-Admin: Schnittstelle Laser / Scanner ↔ MES / ERP, Datenintegrität, Downtime ≤ 2 h/Jahr

- Supply-Chain-ManagerIn: Implantat- & Instrument-Tracking bis OP, Verlustquote < 0,5 %

- Finance / Controlling: ROI-Monitoring, Soll-/Ist-Abgleich der Einsparungen, Reporting ans Board

- Key Supplier (Laser & Scanner-OEM) Turn-key-Lieferung, Wartung > 95 % Anlagenverfügbarkeit, Bedienertraining

Trigger

- EU-MDR-Surveillance-Audit in 9 Monaten

- Dauerhaft gelaserte UDI-Codes auf jedem Einzelteil müssen verifiziert werden

- Recall-Near-Miss Q1/2025 (pot. Kosten ≈ 3,8 M €)

- Hohe Management-Priorität, Bedarf an chargengenauem Sperr-Workflow

- FDA-Deadline für Direktmarkierung Klasse II (Sept 2026)

- Internationaler Roll-out erforderlich, Harmonisierung Seriennummernformate

- Investitionsprogramm „Neue Implantatplattform 2025/26”

- Lasermarkierung kann in neue Linien integriert statt später teuer retro-fitted zu werden

Vorstandsvorgabe „Digitale Traceability bis 2026” Feste Budget- & Ressourcenzusage, klare Projekt-Deadline

- Lasermarkierung kann in neue Linien integriert statt später teuer retro-fitted zu werden

Kennzahlen

Tray-Setup-Zeit pro Eingriff

-33 % geringere Rüstzeit

Verpackungsdefekt-Rate

-77 % Fehlerkosten

Lesbarkeit nach 500 Sterizyklen

15x höhere Lebensdauer

Recall-Kosten pro Vorfall

-99 % Kapitalrisiko

(KPI, Veränderung, Wert vorher, Wert nachher)

Business-Nutzen & ROI

| Hebel | Vorher | Nachher | Einsparung / Jahr |

|---|---|---|---|

| OP-Tray-Setup-Zeit | 27,9 min / Eingriff | 18,6 min | ≈ 281 000 US-$ weniger OP-Leerlauf |

| Tape-/Etikettenersatz | Retaping alle ~30 Zyklen | entfällt komplett | ≈ 80 000 € Material + Arbeitszeit |

| Rückruf-Exposure | Worst case bis 600 M US-$ | Chargengenauer Rückruf < 1 M US-$ (projektiert) | > 99 % Risikosenkung |

| Verpackungsdefekt-Rework | 0,053 % Packfehler | 0,012 % | ≈ 35 000 € weniger Nacharbeit |

Implementierung (Roadmap)

| Phase | Dauer | Haupt-Stakeholder | Interner Aufwand |

|---|---|---|---|

| Machbarkeitsprüfung & Werkstofftests | 4 Wochen | QA/RA, Fertigungstechnik | ≈ 8 PT |

| Engineering, IQ/OQ & SOP-Erstellung | 12 Wochen | Produktion, Equipment-Engineering | ≈ 40 PT |

| PQ & MDR-Dokumentation | 8 Wochen | QA/RA, Regulatory Affairs | ≈ 30 PT |

| Roll-out & Training | fortlaufend | CSSD, Logistik, IT | 0,1 FTE Support |