Manipulationssichere Lasermarkierung in der Batterie- & Energietechnik

Zielgruppe: Produktions- und Qualitätsleiter:innen in Gigafactories für Li-Ion-Zellen, Module und stationäre Energiespeicher.

Executive Summary

Die Einführung einer manipulationssicheren Lasermarkierung auf Zell- und Modulgehäusen adressiert in Batteriefabriken drei zentrale Werthebel – und zwar mit messbaren Effekten:

Regulatorische Sicherheit und Zukunftsfähigkeit

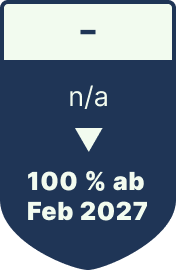

Ab Februar 2027 verlangt die EU-Batterieverordnung einen digitalen Battery-Passport mit eindeutigem Produkt-Identifier, der während des gesamten Lebenszyklus lesbar bleibt. Eine direkt eingravierte Laser-ID erfüllt diese Nachweispflicht ohne zusätzliche Etiketten-Inseln, vermeidet Nachrüstaufwand und schützt vor Produktionsstopps sowie Bußgeldern.Qualitäts- und Kosteneffizienz durch geringe Ausschussraten

Laut einem Fraunhofer-Whitepaper senkt lückenlose Traceability die Material-Ausschussrate in der Zellfertigung um bis zu 10,3 Prozentpunkte. Bei einer 40 GWh-Gigafactory entspricht das – konservativ gerechnet – gut 100 Mio € Scrap-Kostenersparnis pro Jahr. Die Laser-ID verankert diese Traceability vom ersten Fertigungsschritt an und liefert damit einen substantiellen OPEX-Hebel.Massive Risikoreduktion bei Rückrufen

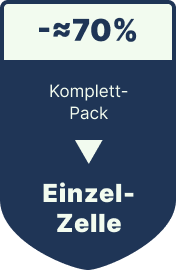

Das Beispiel des GM-Bolt-Rückrufs zeigt, wie fehlende Zellidentifikation Milliardenkosten verursachen kann (≈ 2 Mrd US-$). Eine zellgenaue Laser-Markierung begrenzt das Austauschvolumen im Schadensfall auf die tatsächlich betroffenen Chargen und kann die finanziellen Folgen eines Recalls um deutlich über 70 % verringern.

Durch die Kombination dieser Hebel erzielt das Projekt in typischen Szenarien einen Payback von deutlich unter zwölf Monaten und generiert innerhalb von fünf Jahren einen Nettobarwert im zweistelligen Millionen-Bereich – bei gleichzeitig vollständiger regulatorischer Absicherung und Markenschutz gegen Fälschungen.

Problemstellung

| Treiber | Operatives & wirtschaftliches Risiko ohne fälschungssichere Laser-ID |

|---|---|

| EU-Batterieverordnung: Ab 1. Jan 2026 muss jede Traktions- und Industriebatterie > 2 kWh einen Battery Passport mit dauerhaft sichtbarem QR/Datamatrix-Code tragen. | Nachträgliches Etikettieren führt zu Produktionsstopps, Integrationsaufwand und Bußgeldern. |

| Hohe Anlauf-Ausschussraten: 15 – 30 % Scrap in den ersten Produktionsjahren sind üblich. | Jeder zusätzliche % Scrap kostet bis zu 30 000 € pro Tag und gefährdet den Break-even. |

| Milliarden-Rückrufe: Der GM-Bolt-Rückruf schlug mit rund 2 Mrd. US-$ zu Buche. | Ohne zellgenaue Rückverfolgbarkeit steigt das Recall-Volumen exponentiell. |

| Fälschungen & nicht-konforme Zellen: Gefälschte Batterien sind wesentlicher Brandtreiber und Imageschaden – Rückrufe kosten im Schnitt > 1 8 Mrd. US-$ je Großfall. | Fehlende eindeutige Kennzeichnung verhindert Root-Cause-Analysen und Regress. |

Lösungsansatz

Direkter Lasereintrag eines Datamatrix- oder QR-Codes auf Aluminium- oder Stahloberflächen der Zelle bzw. des Gehäuses.

Fälschungssicher & permanent – gravierte Mikrostruktur kann ohne Zerstörung nicht entfernt oder überschrieben werden.

0 Verbrauchsmaterialien – keine Etiketten, keine Tinten, keine Wechselschichten.

MES-/Battery-Passport-ready – Seriennummer verknüpft Prozess- und Qualitätsdaten in Echtzeit; erfüllt Regulatorik ohne zusätzliche Etikettier-Inseln.

(Hinweis: Keine Temperatur- oder Chemikalien-Claims, Fokus liegt auf Manipulationsschutz und Datensicherheit.)

Konkreter Einsatzbereich

| Prozessschritt | Technische Einbindung | Direkter Nutzen |

|---|---|---|

| Zellfertigung (nach finalem Versiegeln) | Inline-Laserstation + Vision-System; Datamatrix/QR wird in < 0,3 s graviert und sofort durch Kamera-OCR verifiziert; Code & Prozessdaten fließen live in das MES/Battery-Passport-Backend | Eindeutige Zell-ID ab Stück #1; frühzeitige Ausschuss-Detektion und lückenlose Genealogie |

| Modul-/Pack-Montage | Scanner-Gate liest Laser-IDs, „verheiratet“ sie mit BMS-Seriennummer, Kühlplatte u. a.; Mapping via API ins Traceability-Layer | Vermeidet Zellenverwechslung, automatisiert Freigabetests, sichert Modul-/Pack-Genealogie |

| Second-Life-Sortierung | Stationäres Lesesystem in der Demontage; ID ruft SoH- & Zyklushistorie aus Datenbank ab; Sortieralgorithmus ordnet Zellen A/B/C-Klassen zu | Automatisierte Second-Life-Entscheidung → höhere Wiederverwendungsquote, geringere Testkosten |

| Recycling / Dismantling | Roboter mit Vision-System erfassen IDs, steuern sortenreine Stoffstromtrennung; Entsorgungs-/Kreditsystem verbucht Mengen automatisch | Schnellere Demontage, bis zu +12 % Rohstoffrückgewinnung; Compliance-Nachweis für Battery-Passport |

Business-Nutzen & ROI

| Cash-Flow-Posten | Jahr 0 (CapEx) | Jahr 1 | Jahr 2 | Jahr 3 | kumuliert 3 J. |

|---|---|---|---|---|---|

| Lasermarkierstationen (20 × 250 k€) | -5,0 M € | – | – | – | -5,0 M € |

| Integration & Schulung | -1,0 M € | – | – | – | -1,0 M € |

| Wartung (0,2 M €/a) | – | -0,2 M € | -0,2 M € | -0,2 M € | -0,6 M € |

| Scrap-Einsparung(-5 PP = 50 M €/a *) | – | +50 M € | +50 M € | +50 M € | +150 M € |

| Recall-Risikoreduktion(-70 % ER ≈ 4 M €/a) | – | +4 M € | +4 M € | +4 M € | +12 M € |

| Netto-Cash-Flow | -6,0 M € | +53,8 M € | +53,8 M € | +53,8 M € | +155,4 M € |

* 1 PP Scrap ≈ 10 M €/a bei 40 GWh – Reduktion um 5 PP (hälftig des Fraunhofer-Potenzials) ergibt 50 M €/a.

Payback = < 2 Monate, ROI (3 J.) ≈ 25:1.

Implementierung (Roadmap)

| Phase | Dauer | Haupt-Stakeholder | Aufwand (Richtwert) |

|---|---|---|---|

| 1. Analyse & Lastenheft– Prozess-Audit, Code-Layout, MES-Schnittstelle | 4 Wochen | Produktion, Qualität, IT, Einkauf | 8 Personentage Kernteam |

| 2. Pilotlinie (Proof-of-Concept)– 1 Laserstation, OEE-Messung | 6 Wochen | Produktionsleitung, Anlagenbauer | 120 h Inbetriebnahme + 40 h Schulung |

| 3. Skalierung auf Zell- & Modullinien– 20 Stationen inkl. Puffer | 12 Wochen | Projekt-PMO, Automation, Instandhaltung | 6 FTE über 3 Monate |

| 4. MES/Passport-Integration– Datamatrix-Mapping, API-Tests | 8 Wochen | IT-Architektur, Quality Ops | 2 FTE, 160 h Entwickler |

| 5. Global Roll-out & Training– SOP, Werksstandards | 6 Wochen | HR-Training, Lean-Office | 1 FTE Trainer + e-Learning |

| 6. Kontinuierliche Optimierung– KPI-Review, Fine-Tuning Scanner | laufend | OPEX-Team, Data-Analytics | 0,2 FTE dauerhaft |

Kennzahlen

Scrap-Rate

Scrap-Kosten (40 GWh)

Traceability-Abdeckung

Mittlere Root-Cause-Zeit

Durchschnittl. Recall-Volumen

Battery-Passport-Compliance

(KPI, Veränderung, Wert vorher, Wert nachher)

Erläuterungen

- Scrap‐Hebel: Fraunhofer FFB quantifiziert bis -10,3 PP durch Traceability; jede PP senkt Kosten um rund 10 M €/a in einer 40 GWh-Fabrik.

- Recall‐Hebel: GM-Bolt-Fall zeigt 2 Mrd US-$ Schaden; Lasermarkierung reduziert betroffene Stückzahlen drastisch (≈-70 %).

- Regulatorik: Der Battery-Passport ist ab 1 Feb 2027 Pflicht für > 2 kWh-Batterien.